Субботнее утро, начало апреля, у кирпичной арки с надписью «ЛЗОС» собираются люди из различных уголков Москвы и области. Преобладающее большинство – жители Лыткарино и Жуковского...

Несмотря на то, что я проживаю в Жуковском, из моих окон (я живу на высоком этаже) «на горизонте» видна башня с уникальной вакуумной камерой (о ней чуть позже), которая с давних времен привлекала моё внимание. Приезжая в Лыткарино, я останавливала свой взгляд на кирпичной арке с надписью «ЛЗОС» и дорожке, которая вела куда-то вглубь лесопарковой зоны. «Что же там, куда ведет эта дорожка?», - спрашивала я себя. ЛЗОС – эта аббревиатура до недавнего времени ассоциировалась у меня с полуразваленным и полузаброшенным советским производством. Мне ранее доводилось бывать на территории советских предприятий, которые не пережили развал СССР, и сейчас находятся в полузаброшенном состоянии – удручающая картина, скажу я Вам.

И вот, в один прекрасный апрельский день нам удалось побывать с экскурсией на Лыткаринском заводе оптического стекла. Такие экскурсии проводятся примерно раз в год при наличии группы желающих от 15 человек. Группы желающих формируются на форумах. И это (проведение экскурсий) одно из отличий ЛЗОСа от других предприятий в нашем регионе. Лыткаринскому заводу есть, что показать интернет-сообществу, и персонал завода демонстрирует свои достижения.

На проходной завода нас встречал Владимир Константинович Попов– советник генерального директора и пресс-секретарь ОАО ЛЗОС.

Мы получили пропуска:

…и проследовали на территорию завода, где нас ждали 2 автобуса!

Владимир Константинович провел краткий инструктаж по технике безопасности.

…после чего мы разделились на 2 группы и расселись по автобусам. Нас повезли в первый пункт нашей экскурсии – цех №5. Что удивительно: на территории ЛЗОСа всё чисто и аккуратно, территория ухожена и дороги в хорошем состоянии.

Итак, мы прибыли в пункт, откуда началась познавательная часть нашей экскурсии. К этому я вернусь чуть позже, для начала приведу небольшую историческую справку.

В Советском Союзе было несколько заводов по производству оптического стекла, одни из них в городе Лыткарино и в городе Изюм (Украина).

ЛЗОС был основан в 1939 году в Лыткарино и выпускал зеркала-отражатели для прожекторов, остекление для кабин самолетов. В качестве сырьевой базы использовался песок из ближайших карьеров Волкуша, а также из карьеров Раменского района. Для производства современного оптического стекла требуется кварцевый песок (основное сырьё для введения в стекло оксида кремния) высокой степени очистки или минеральный кварц и практически все элементы таблицы Менделеева. С распадом Советского Союза у ЛЗОСа нарушились традиционные связи с поставщиками всех необходимых компонентов сырьевой базы. Многие уникальные месторождения минералов оказались в суверенных государствах - Туркмении, Казахстане, Киргизии. Но, тем не менее, ЛЗОС находит выход и из этой проблемной ситуации.

Вернемся к экскурсионной программе.

В цехе № 5 пояснения нам давал главный технолог по производству оптических материалов Игнатов Александр Николаевич. Нам показали участок газовых горшковых печей. Это классический и самый апробированный вид стекловаренных печей, который позволяет изготавливать стекло разных составов на небольших производственных площадях.

Стекловаренный сосуд, называемый также горшком, для варки стекла изготавливается на вспомогательном производстве ЛЗОСа из шамотной (огнеупорной) глины. Внутренняя поверхность горшка тщательно полируется. В цехе смонтирован уникальный шаржирный кран со специальным захватом для перемещения горшков.

Необожженный горшок нельзя сразу поставить в газовую печь, в которой температура не опускается ниже 1000 градусов. Горшок сначала помещается в электрическую печь - электрокаленницу, где происходит многочасовой обжиг, для придания ему необходимых свойств. И только после этого горшок, с помощью шаржирного крана, при температуре около 1000 градусов, выставляется в газовую печь, где происходит медленный нагрев горшка до температуры 1400-1550 градусов. Затем проводят засыпку сырьевой смеси (шихты) и стеклобоя, пока по мере развара шихты, расплавленная стекломасса не заполнит горшок до определенного уровня, после чего в стекломассу опускают мешалку из обожженной глины, для удаления воздушных пузырей и перемешивания стекломассы.

Процесс варки различных марок стекла может длиться несколько дней. В течение этих дней в печи поддерживается различный температурный режим.

При нас произошел отлив сваренного стекла, что совпало с нашей экскурсией. Рабочие с помощью лебедки открыли задвижку печи:

Шаржирный кран взял горшок со сваренным стеклом и вынул из печи.

Рабочие специальным инструментом очистили днище горшка от подсыпного песка, ведь горшок в печи стоит на подсыпке из кварцевого песка.

Следующим этапом нам показали, как рабочие снимают стяжку - верхний пристуженный слой стекла - который в дальнейшем идет на переработку и используется в качестве возвратного боя при последующих варках.

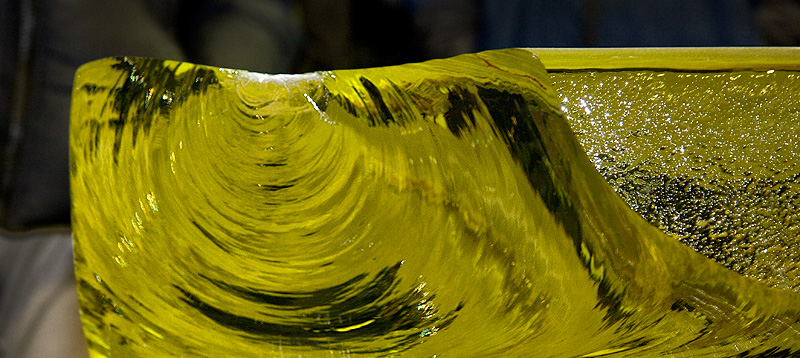

Выкатили предварительно разогретую металлическую форму, в которую вылили всё стекло из горшка. Расплавленное стекло напоминает по консистенции жидкий мед.

Стекло разметили:

…и стали резать:

Далее специальными захватами металлическая форма с расплавленным стеклом была перемещена в специальную печь для отжига, в ходе которого постепенно снижается температура стекла, чтобы избежать разрушения блока стекла.

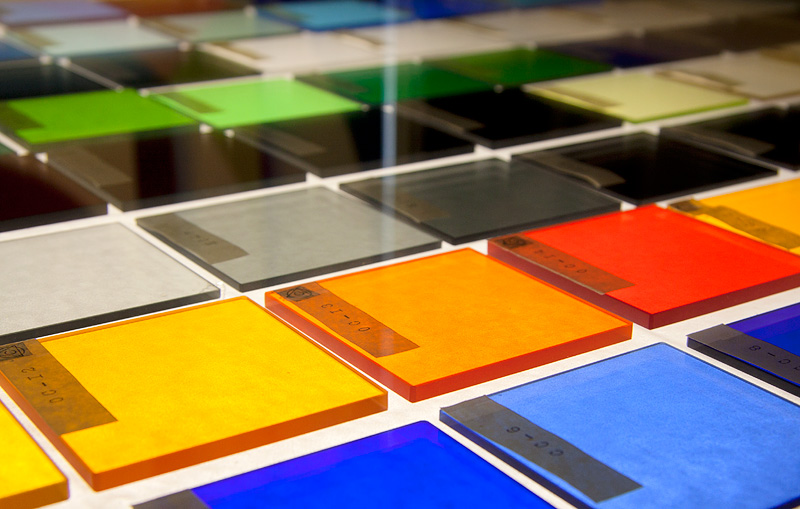

В этом цехе лежат много уже остывших заготовок различных марок оптического стекла. Коэффициент преломления каждого типа стекла выдерживается с точностью до 4-го знака после запятой. В этом и заключается уникальность производства.

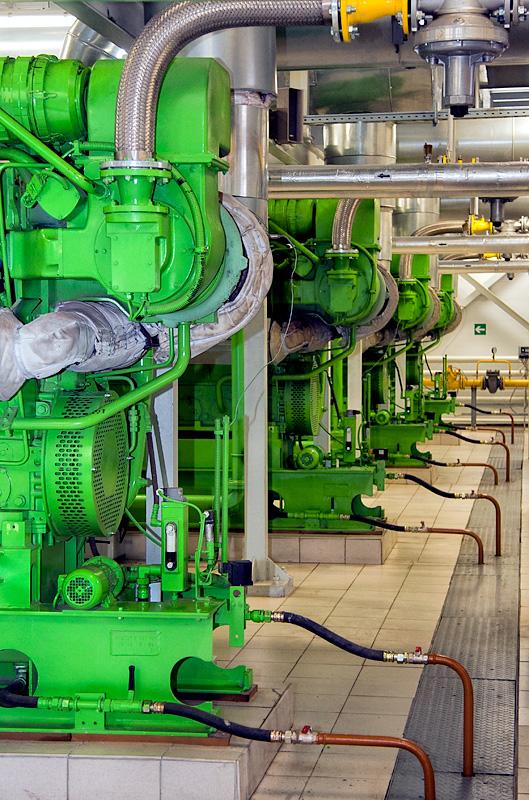

Следующий этап экскурсии - газопоршневая электростанция.

Газопоршневой двигатель - это V-образный 20-тицилиндровый двигатель внутреннего сгорания. Двигатель достаточно современный, на каждую свечу в каждом цилиндре приходится своя собственная катушка зажигания.

ЛЗОС в 2011 году смонтировал и настроил 4 немецких газопоршневых генератора. Суммарная выдаваемая мощность - около 4 мегаватт. Выделяемое тепло от газопоршневого двигателя небесполезно греет воздух через систему охлаждения, а используется в теплообменниках для обогрева технических помещений ЛЗОСа, тем самым дублирует функцию заводской ТЭЦ, где установлены классические газовые паровые котлы. В летнее время выделяемого тепла достаточно для нагрева горячей воды для всего завода. В зимнее время около 1/3 необходимого тепла для обогрева ЛЗОСа берется от газопоршневой электростанции.

Каждый киловатт энергии, выработанный на электростанции, по себестоимости получается гораздо дешевле, чем закупленный у МОСЭНЕРГО. Энергия, вырабатываемая электростанцией, поступает в электрическую сеть ЛЗОСа и балансируется распределительным пунктом вместе с энергией, поступающей от внешней сети. После посещения электростанции мы проследовали в музей.

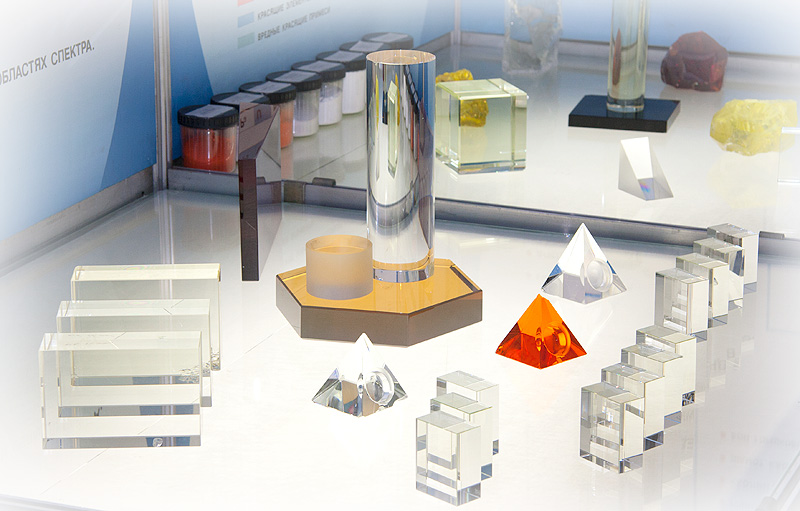

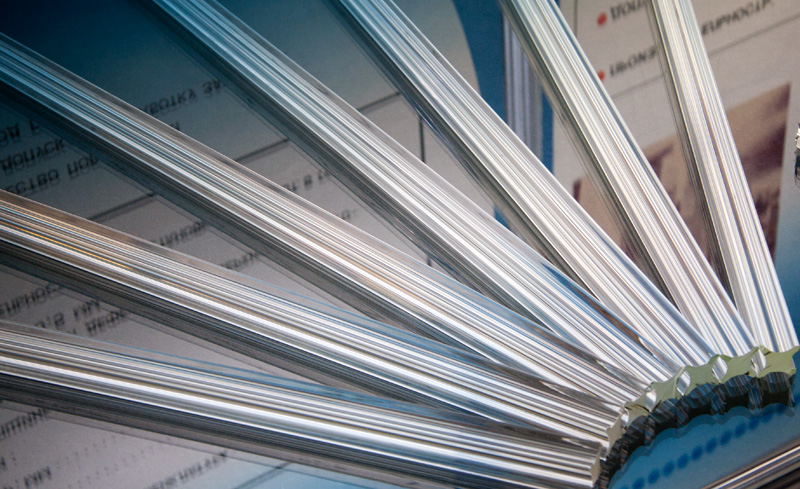

В музее выставлен макет ванной печи, различные призмы, линзы, стеклянные прутки, массово производимые на заводе.

Большая часть экспозиции музея посвящена оборонной тематике производства ЛЗОСа: приборы ночного видения, приборы обзора для механика-водителя танков различных модификаций.

Когда-то в советское время выпускалось 2,5 тыс. танков в год, соответственно, столько же выпускалось комплектов для механика-водителя. Сейчас в современной России выпускается 15 танков, соответственно во столько же раз упал объем производства оптических изделий для механика-водителя танка.

ЛЗОС выпускает объективы для телескопов «Рубинар».

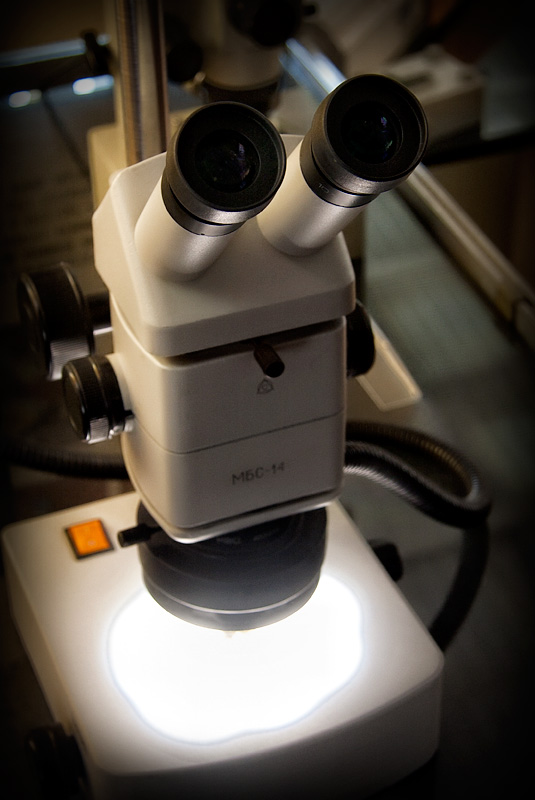

Более или менее массово востребованными оказываются микроскопы лыткаринского завода.

В музее представлено уникальное стекло с 64 слоями просветления для советского экспериментального лазерного танка.

Следующий этап нашей экскурсии - научно-производственный комплекс № 95. Здесь происходит полировка зеркал для астрономических приборов, поясняет главный оптик завода Абдулкадыров Магомед.

Прежде, чем войти в помещение, мы одели белые халаты:

Все астрономические изделия делаются из специального материала под названием «астроситалл». Астроситалл - это стеклокристаллический материал, который имеет уникальное свойство - крайне низкий коэффициент линейного расширения, что особо важно для крупногабаритной астрономической оптики. Малейшее температурное расширение на главном зеркале многометрового телескопа вызовет оптические искажения.

Нам повезло - заканчивается полировка главного 6-ти метрового зеркала Зеленчукской обсерватории. Зеркало практически готово и через несколько месяцев оно в специальном контейнере транспортируется речным путем в Ростов-на-Дону и далее автомобильным транспортом на специальной многоосной платформе для сверхтяжелых грузов в Карачаево-Черкесию в Зеленчукскую обсерваторию. Вес зеркала и контейнера - около 60 тонн.

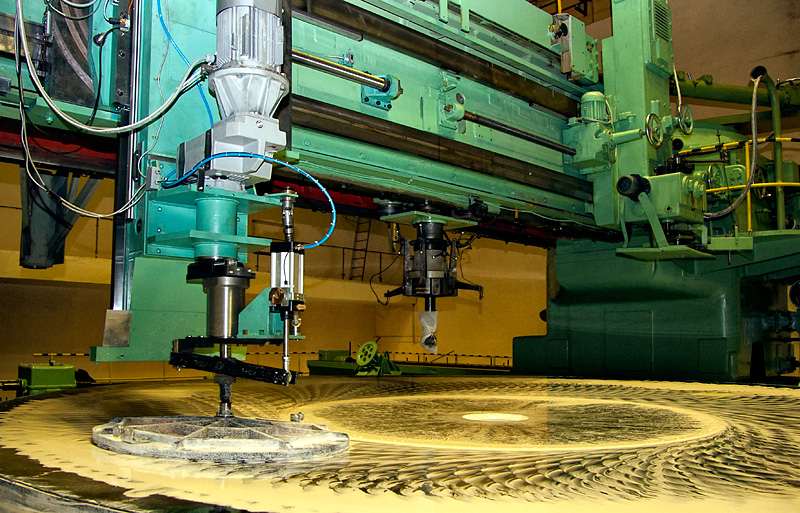

В начале 70-ых годов в США изготовили 5-ти метровый телескоп, Советский Союз должен был догнать и перегнать американцев, произведя 6-ти метровый телескоп. Для этих целей на ЛЗОСе был построен специальный корпус для шлифовки 6-ти метрового главного зеркала будущего телескопа. Создан на заводе в Коломне уникальный карусельный шлифовальный станок. Спустя 40 лет главное зеркало прибыло в Лыткарино на повторную шлифовку, завершающей стадии которой мы стали свидетелями.

Телескоп БТА (Большой телескоп азимутальный) с диаметром главного зеркала 605 сантиметров был создан ленинградским заводом ЛОМО, а зеркало для него, как уже говорилось ранее, изготовил Лыткаринский завод оптического стекла. В 1975 году телескоп начал работать в составе Специальной астрофизической обсерватории РАН, расположенной в Зеленчукском районе Кабардино-Балкарии. Долгое время этот телескоп был самым большим в мире - до момента начала работы десятиметрового телескопа в обсерватории имени Кека на Гавайях в 1993 году.

Первое зеркало, которое находилось на телескопе с 1974 по 1979 годы, было снято и лежало в контейнере почти 30 лет. Второе зеркало, за срок своей эксплуатации с 1979 года, понемногу стало изнашиваться, начал снижаться коэффициент отражения у алюминиевого отражающего слоя. Перед транспортировкой гигантского зеркала дороги Карачаево-Черкесии были капитально отремонтированы и расширены. 6-метровое зеркало бережно спускали вниз с высоты 2200 метров. Затем его везли в специальном контейнере по ночам до Ростова, чтобы полностью исключить встречный транспорт. 15-тонный контейнер имел десятки датчиков для регистрации ударов и вибраций. Уже на завод зеркало попало водным путем — по Дону, системе каналов и прямо в порт Лыткарино.

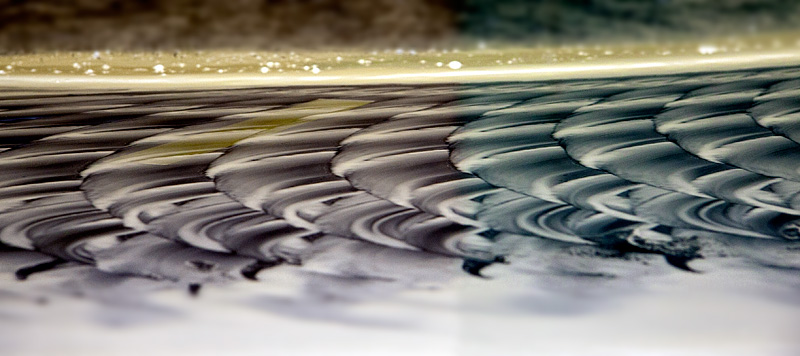

Работа по перешлифовке заняла несколько лет. Для уникального карусельного шлифовального станка была создана новая современная каретка, перемещение которой управляется с помощью компьютера, что повышает в разы точность шлифования по сравнению с сорокалетней давностью и уменьшает долю ручного труда. В кадре видна уже неиспользуемая старая (вручную управляемая) каретка.

Зеркало шлифуется с помощью различных смол. Единственное участие человека заключается в периодическом смачивании поверхности, где в данный момент происходит шлифовка.

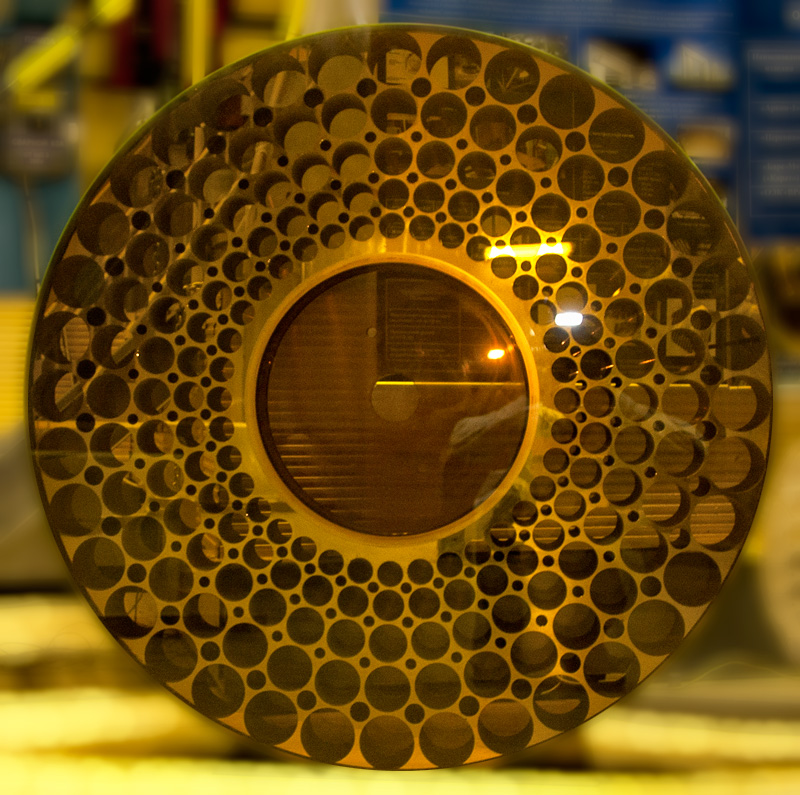

Главное зеркало 6-ти метрового Зеленчукского телескопа первоначально весило 72 тонны, после фрезерования поверхности и облегчающих отверстий масса уменьшилась до 42 тонн.

Ещё один вариант облечения конструкции зеркала:

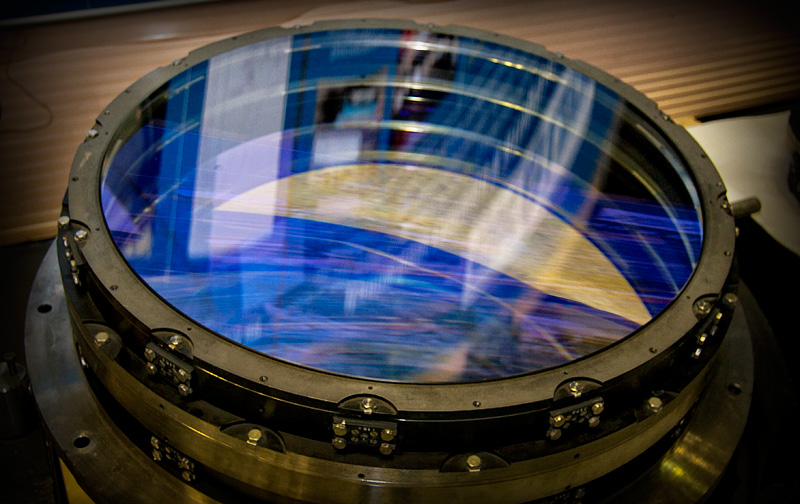

Также нам показали объектив для космического фотоаппарата. С помощью этого объектива со спутника на низкой орбите (около 100 км от поверхности земли) будет производиться фотографирование объектов размером со спичечный коробок. Подобный объектив установлен на исследовательских спутниках серии "Ресурс".

Ещё один станок отечественного производства с программным управлением по шлифовке:

В помещении, где происходит шлифовка зеркала, круглогодично поддерживается температура 24 градуса. Применены все средства для улучшения теплорегуляции. Присутствуют двойные стенки для улучшения теплоизоляции и термодвери.

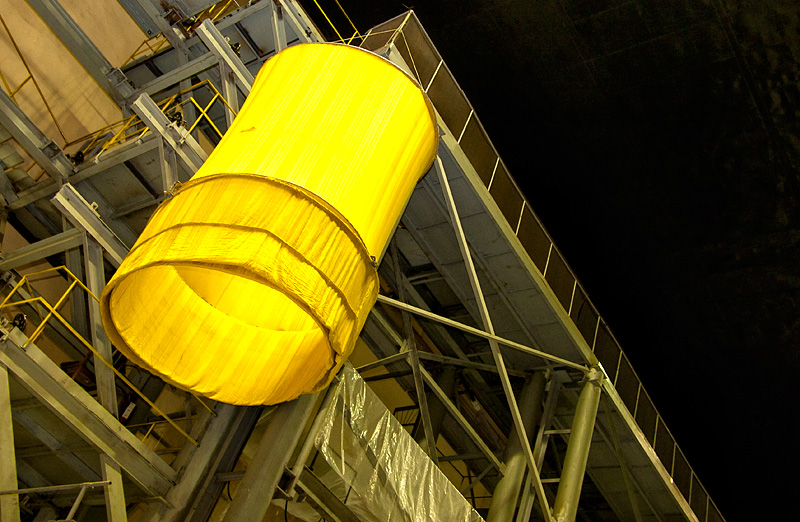

Далее мы прошли к вакуумной камере.

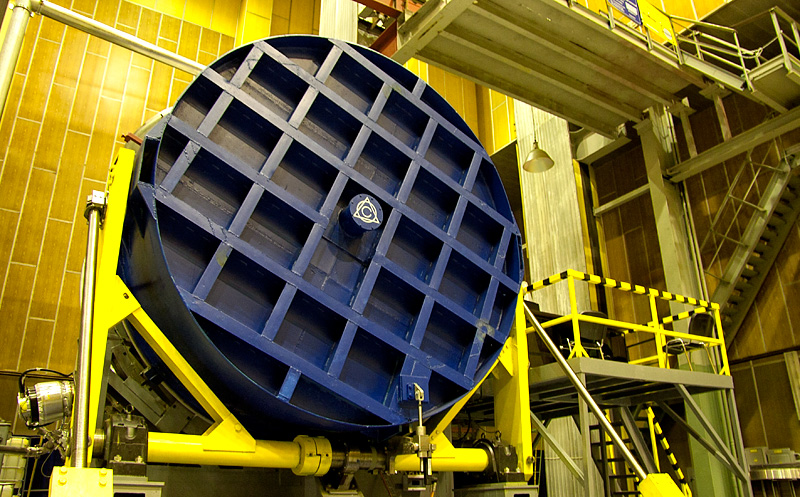

Атмосфера Земли мешает астрономическим наблюдениям в диапазоне видимого света, в этой связи для снятия характеристик длиннофокусных зеркал была построена 72-метровая вакуумная камера. В камере создавался средний вакуум (десятые доли мм ртутного столба) поршневыми насосами. В камере с определенным шагом сделаны измерительные точки под разные фокусные расстояния измеряемого зеркала.

Вакуумная камера разделена пополам, чтобы в случае не очень большого фокусного расстояния уменьшить объем откачиваемого воздуха.

В нижней части камера имеет диаметр около 6 м и сужается с увеличением высоты.

Изготовлена целиком из титана, но даже из такого легкого и прочного материала камера всё равно весит 300 тонн.

Высота внешней бетонной башни (не камеры) - 88 м.

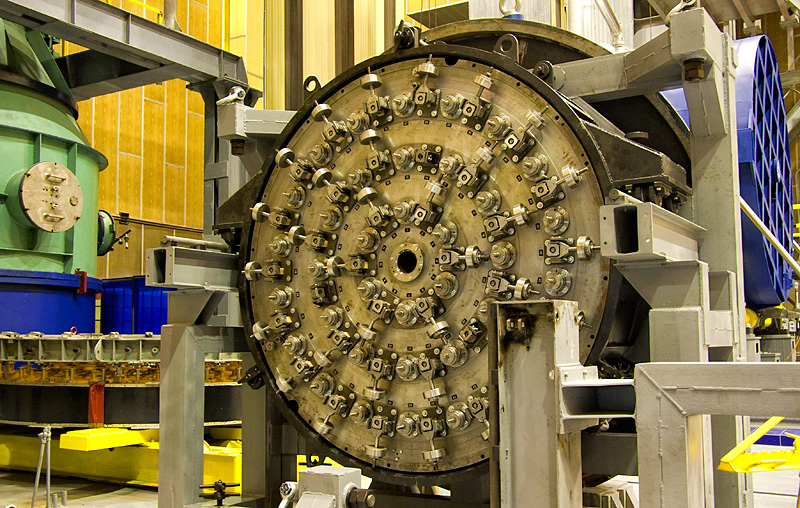

Идем далее и видим вакуумный аппарат для ионной обработки заготовок зеркал диаметром до 2.5 м:

Зеркало крепится на разгрузочной платформе, внутри камеры создается вакуум, и поверхность зеркала бомбардируется потоками ионов, тем самым в нужных участках происходит полировка поверхности.

Разгрузочная платформа, на которую крепится зеркало:

На этом наша экскурсия подошла к завершению. Под конец экскурсии с нами пообщался генеральный директор ЛЗОСа - А.П.Патрикеев, он ответил на все наши вопросы и пообещал вновь открыть нам двери в мае следующего года, дополнив экскурсионную программу демонстрацией новых достижений предприятия.

Детям, участвовавшим в экскурсии, были вручены памятные сувениры, и народ стал потихоньку разбредаться по домам.

Несмотря на то, что время летит быстро, проходят дни, недели и новый месяц сменяет прошедший, воспоминания о дне, проведенном на ЛЗОСе, ещё долго не сотрутся из памяти. ЛЗОС жив, он работает и продолжает развиваться – с этой мыслью участники экскурсии покинули территорию завода.

Хочется выразить благодарность генеральному директору А.П.Патрикееву, который нашел время пообщаться с интернет-сообществом, персоналу, который ради нас вышел на работу в субботу, и отдельное спасибо за хорошую организацию, интересное повествование и желание поддерживать контакт с интернет-общественностью - советнику генерального директора и пресс-секретарю - В.К.Попову.

Мы (я говорю от лица интернет-сообщества) надеемся, что подобные мероприятия станут ежегодной традицией на ЛЗОСе, и в дальнейшем с него возьмут пример и другие предприятия нашей страны.