Выкса. Что Вы слышали об этом городе? Это небольшой город с населением чуть более 50 тыс. человек, расположенный в Нижегородской области. История этого поселения началась в XVIII веке, когда на этих землях братьями Баташёвыми закладываются основы металлургии и металлообработки. Сегодня основу промышленности Выксы составляет металлургическое производство — Выксунский металлургический завод (ВМЗ), являющийся градообразующим предприятием. Добро пожаловать в Выксу!

Фото сделано в доме-музее Баташёвых

Сегодня ВМЗ, входящий в состав Объединенной металлургической компании, — один из ведущих отечественных производителей электросварных труб различного диаметра для добычи и транспортировки нефти и газа, строительства, жилищно-коммунальной сферы, а также крупнейший мировой производитель цельнокатаных железнодорожных колес для пассажирских и грузовых вагонов, локомотивов и поездов метрополитена. И, к всеобщей радости любителей промышленного туризма, ВМЗ открывает свои двери для гостей, предоставляя возможность посетить действующее предприятие и увидеть своими глазами производственный процесс.

Итак, перед экскурсией нам выдали спец.одежду и средства индивидуальной защиты:

Если Вы посмотрите на карту, то увидите, что немалую часть города занимает промзона: да, Выксунский металлургический завод - это город в городе! Здесь даже есть своя сеть железных дорог! ВМЗ принадлежит подъездной путь широкой колеи до станции Мордовщик (и сама станция Мордовщик, вплотную примыкающая к станции Навашино "РЖД"). По станции Мордовщик, как правило, составы не переформировываются, там происходит лишь их оформление и передача на пути "РЖД". Затем они отправляются дальше по магистральной железной дороге.

Когда-то давно было и пассажирское движение на участке Выкса — Мордовщик, но прекратилось оно в 1970-е годы. Конечно, поднимался вопрос о возобновлении пассажирского движение, но, как принято отвечать на такие вопросы, "договориться не смогли".

На дальней северной окраине города Выкса находится станция Выкса-Промышленная, являющаяся крупнейшей по своему значению и путевому развитию станцией на ширококолейной сети ВМЗ. От станции Выкса-Промышленная в сторону завода уходят два пути. Заводская территория начинается примерно в полутора километрах южнее. На ней имеется много станций — Выкса-Нижняя, Прокат, Трубная, ЖБК (расположены у соответствующих цехов), и другие. Между цехами существует активное грузовое движение. Во внутризаводских перевозках используется специализированный подвижной состав, не выходящий за пределы завода.

На территории огромных предприятий, таких как ВМЗ и ему подобных, нередко оказываются интересные и даже в своем роде уникальные объекты. К примеру, я в одной из прошлых фотозаметок я рассказывала о том, что на территории предприятия "Севмаш" (Северодвинск, Архангельская область) оказался Николо-Корельский монастырь. На территории Выксунского металлургического завода тоже есть необычный объект - Шуховская башня.

В 1898 г. к строительству водонапорной башни и заводских цехов был привлечен выдающийся инженер-изобретатель В.Г. Шухов. Несколькими годами ранее, в 1896 году на Всероссийской промышленной и художественной выставке в Нижнем Новгороде им впервые в мире была продемонстрирована водонапорная башня, бак которой стоял на стальном основании, имеющем форму гиперболоида и конструкцию в виде сетки, составленной из прямолинейных стержней.

Высота башни - 28 метров, и выполнена она из выксунского металла, здесь же производимого. Наверху находился резервуар с водой, но он сгнил от времени. Вместе с резервуаром высота башни была около 40 метров.

Если уж мы в начале нашего путешествия в Выксу заговорили о железной дороге, давайте продолжим эту тему и отправимся смотреть, что и как производят в колесопрокатном цехе ВМЗ. Колёсопрокатное производство Выксунского металлургического завода включает сталеплавильный и колёсопрокатный цеха. ВМЗ выпускает колёса всех типоразмеров, в том числе с повышенной твёрдостью обода и криволинейной формой диска для грузовых вагонов нового поколения, а также цельнокатаные колёса повышенного качества для пассажирских вагонов. Всего в колёсопрокатном цехе ВМЗ освоен выпуск более чем 200 типоразмеров железнодорожных колес, а на долю колёсной продукции компании приходится более 60% отечественного рынка.

Железнодорожное колесо начинается с производства слитка:

Стальной слиток попадает на участок, где его распиливают обычно на 7 частей, каждая из которых в перспективе станет колесом.

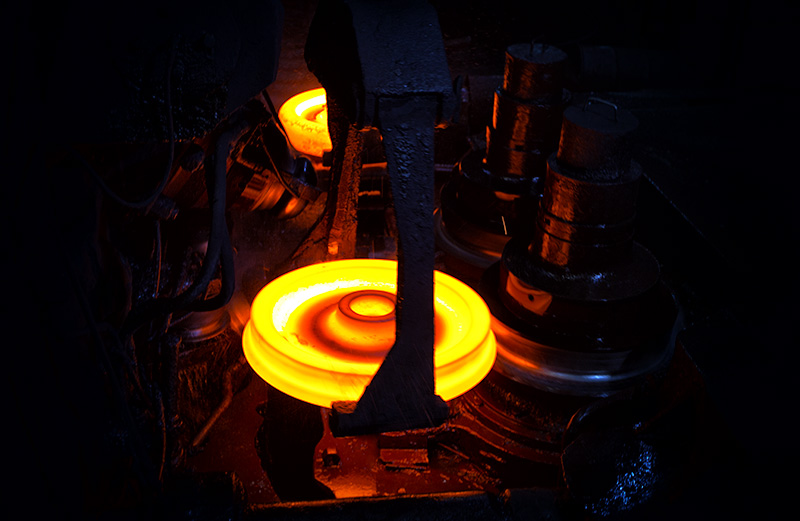

Каждая из заготовок попадает в кольцевую печь, где нагревается до температуры в 1000 градусов. Из печи с температурой в 1000 градусов заготовка переезжает в печь, где ещё жарче — 1280 градусов. Такой двухступенчатый нагрев позволяет чётко формировать и контролировать структуру и свойства металла перед отправкой заготовок в пресс.

Приобретя в результате нагрева необходимые свойства, заготовка отправляется на гидросбив: раскалённый металл окатывают водно-воздушной смесью, которая сбивает окалину. Далее каждая из заготовок проходит последовательно целых три пресса в такой последовательности: 2000, 5000 и 10000 тонн. Осадка, формовка и работа штампа с невероятными усилиями чередуются с процедурой гидросбива и охлаждения. Если пренебречь процедурой гидросбива — есть вероятность попадания частиц окалины непосредственно в состав колеса, а это недопустимо.

На одном из прессов формируют окончательный профиль колеса и прошивают отверстие для оси в ступице. Прошедшие огонь и воду заготовки оказываются в колёсопрокатном стане, где подвергаются очередным этапам обработки. В недрах стана на колесе формируются круг катания и гребень колеса. Круг – та самая поверхность, которая катится по рельсу, а гребень не даёт колесу с этого рельса съехать.

Вышедшие с прессопрокатной линии будущие колеса проходят равномерное охлаждение под определенной температурой в изотермических печах, после которых подаются на станки для предварительной обработки. Далее следует этап изотермической выдержки колёс, в результате которого сталь освобождается от возможных примесей водорода, приобретает запланированные структурные параметры и избавляется от ненужных напряжений.

После этого на станки с ЧПУ заготовку колеса обтачивают с необходимой точностью. Не каждое колесо обтачивается до зеркального блеска. Для эксплуатации на скоростных и высокоскоростных поездах это необходимость, но в ряде других случаев (например, грузовые перевозки РЖД) эта операция не нужна.

Уже обточенные колёса снова разогревают для последующей закалки. После нагрева в печах колёса проходят операцию закалки, а потом поступают в изотермическую печь для медленного остывания. Тем самым добиваются необходимого уровня отпуска стали. После закалки и изотермических печей колесо «обстреливают» стальными дробинами, добиваясь упрочнения обрабатываемого поверхностного слоя примерно на треть.

И, наконец, финальной инспекции колеса: дефектоскописты несколькими разными методами инспектируют каждое колесо, стремясь выявить любые, даже самые незначительные эффекты. Если никаких проблем с колесом не выявлено, оно маркируется и отправляется на склад готовой продукции.

После осмотра цехов предлагаю прогуляться и осмотреться снаружи. Именно, здесь, на ВМЗ имеется самая большая настенная роспись в Европе, сделанная одним автором:

Произведение выполнено российским уличным художником и размещено на фасаде металлургического комплекса "Стан-5000":

Площадь росписи составляет 10 тыс. 800 кв.м. На ее создание потребовалось более 300 рабочих часов в течение 45 дней и более пяти тонн грунта и краски. На стене изображены шесть сюжетов из жизни Выксунского металлургического завода.

Местная "Снегурочка" в одном из цехов предприятия:

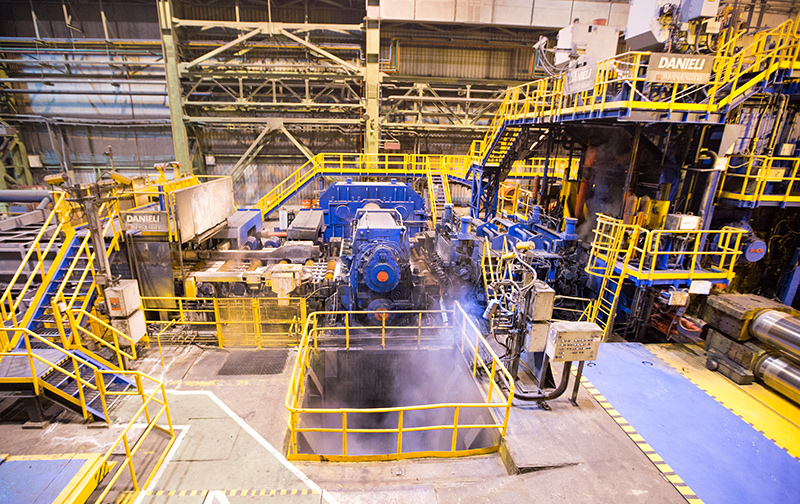

Итак, идем дальше и сейчас мы заглянем в литейно-прокатный комплекс (ЛПК), который выпускает горячекатаный стальной рулонный прокат. Строительство ЛПК началось в 2005 году, а в 2008 году был пущен в строй.

Процесс производства проката начинается с загрузки металлолома в дуговую электросталеплавильную печь, в которой используется тепловой эффект электрической дуги для выплавки стали. Далее начинается сам процесс выплавки стали. После того, как в печь загружают металлолом, туда опускают электроды, включают высоковольтный выключатель и стартует период плавления. Поскольку в электропечах расходуется очень много электроэнергии, этот способ применяют только для получения высококачественной стали. Цель - получение полупродукта, с химическим составом соответствующие определённым маркам стали.

Итак, посмотрим, во что превращается сталь после выплавки. Продуктом на этой стадии производства является стальная заготовка, сляб.

Толщина сляба при выходе из кристаллизатора составляет 110 мм. Затем его, как блинчик, раскатывают до нужной толщины - в среднем, 90 мм.

После проката сталь сматывается в рулон.

Продукция ЛПК используется для производства труб малого и среднего диаметра, в судостроении, мостостроении.

Магнитный подъемник для стальных листов. Лист используются в качестве заготовок для труб большого диаметра.

На этом наша экскурсия подошла к концу. В этот день мы получили незабываемые впечатления от увиденного: мы побывали в цехах действующего предприятия и увидели своими глазами производственные процессы! Кстати, на предприятии есть и другие экскурсионные маршруты.